Características y Funcionamiento

Estos dispositivos, comúnmente denominados mesas de corte, son herramientas de gran envergadura empleadas en obras, talleres e industrias para llevar a cabo diversas tareas. Su función es agilizar el proceso, reducir la fatiga del operador y garantizar cortes sumamente precisos. Por esta razón, son las preferidas para el corte de materiales como madera, metal y cerámica. Además, son adecuadas para proyectos de bricolaje en el hogar o para pequeñas reformas,podrás encontrarlos todos en nuestra web, haciendo click aquí.

Las tronzadoras se han diseñado con un disco altamente eficaz incorporado en la mesa de la máquina, lo que permite realizar cortes precisos y rápidos debido a la composición y forma de los dientes, así como a su filo. Además, ofrecen la posibilidad de ajustar la altura y la inclinación del disco según el material a cortar para aumentar la comodidad del usuario. La mayoría de estas tronzadoras incluyen una guía para hacer cortes longitudinales y un semicírculo o transportador de ángulos para realizar cortes transversales. Para un uso óptimo, es fundamental utilizarlas en superficies planas y secas, con suficiente espacio para el movimiento. Esto asegura la correcta estabilidad de las patas de la mesa durante su uso. Una vez colocada de forma estable, el operario debe posicionarse frente al botón de parada para detener la máquina rápidamente y sin complicaciones cuando sea necesario.

¿Cuáles son las partes de la tronzadora?

Base: Es la estructura donde se apoya la máquina y la pieza que se va a cortar.

Mesa: Es la superficie donde se coloca la pieza a cortar.

Disco o cuchilla: Es la herramienta que realiza el corte y puede ser de diferentes materiales y tamaños.

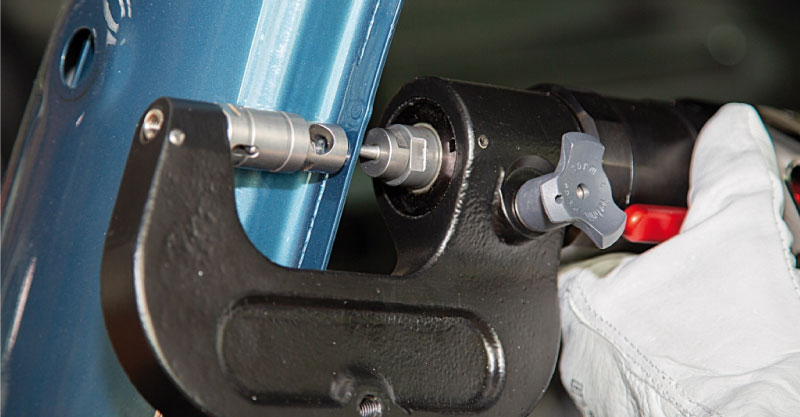

Es imprescindible verificar que la tronzadora tenga el disco adecuado antes de usarla, ya que este varía según el material a cortar. Además, es esencial protegerse con gafas, especialmente al cortar materiales como metal, cerámica o madera, que pueden generar chispas o proyecciones. Además, se deben utilizar guantes de seguridad para mayor protección.

El funcionamiento de una tronzadora:

Asegura el material a cortar en la base de la mesa de la tronzadora para evitar desplazamientos y garantizar cortes precisos. Enciende el motor siguiendo las indicaciones del fabricante. Baja el disco hasta que haga contacto con el material. Presiona para realizar el corte. Dado que se trata de una herramienta de corte, las tronzadoras manuales incorporan todas las medidas de seguridad necesarias, como un freno motor rápido y un protector para el disco. También incluyen un panel de seguridad intuitivo y controles que facilitan el manejo de la cortadora de manera cómoda y segura.

¿Qué nivel de ruido hace?

A menudo los usuarios se preguntan por los decibelios de la tronzadora. Es algo que depende de cada máquina pero que puede rondar entre los 98 dB y los 11 dB. Es mejor usar protectores en los oídos.

Tipos de tronzadoras

En el mercado existen muchos modelos de tronzadora, con diferentes pontecias y discos de corte, entre ellos destacamos los siguientes:

Cuidados a la hora de usar la tronzadora

Es importante que no utilices esta máquina si no tienes los conocimientos necesarios. No es en absoluto recomendable retirar los resguardos de protección y se aconseja revisar siempre el estado del cable de la máquina y el enchufe. Si se ven desperfectos, no se debe utilizar hasta que esté reparado. Antes de poner en funcionamiento la cortadora, leer las instrucciones del fabricante. Utilizar la máquina únicamente personal autorizado. Identificar físicamente la seta de emergencia o parada de emergencia. Comprobación previa del área de trabajo. Despejar la zona para poder realizar correctamente los trabajos de corte. Estabilizar la máquina en una superficie plana, despejada y con bien iluminada antes de conectarla. No operar sin colocar los protectores con los que ha sido diseñada la cortadora. No permitir el paso a otras personas dentro de la zona de trabajo. Si fuese necesario cambiar el disco, desconectar la máquina previamente de la red eléctrica. Utilizar EPIS (Guantes, gafas, botas y protección auditiva). La ropa de trabajo no debe incluir prendas sueltas que ser enganchadas. No retirar con las manos las virutas ni restos de piezas cortadas. Consultar el nivel óptimo de protección auditiva frente a la emisión de ruidos de la máquina tronzadora usando las medidas preventivas adecuadas (protectores auditivos). Usar ropa de trabajo adecuada que tenga puños ajustables. No es recomendable llevar colgantes, cadenas, ropa suelta, etc. Ya que existe un grave peligro de que puedan engancharse con elementos de la máquina. No tocar la pieza trabajada directamente con las manos ya que alcanza temperaturas que pueden producir quemaduras en la piel. Usar siempre guantes de protección.

Antes de poner en funcionamiento la cortadora, leer las instrucciones del fabricante.

Utilizar la máquina únicamente personal autorizado.

Identificar físicamente la seta de emergencia o parada de emergencia.

Comprobación previa del área de trabajo. Despejar la zona para poder realizar correctamente los trabajos de corte.

Estabilizar la máquina en una superficie plana, despejada y con bien iluminada antes de conectarla.

No operar sin colocar los protectores con los que ha sido diseñada la cortadora.

No permitir el paso a otras personas dentro de la zona de trabajo.

Si fuese necesario cambiar el disco, desconectar la máquina previamente de la red eléctrica.

Utilizar EPIS (Guantes, gafas, botas y protección auditiva). La ropa de trabajo no debe incluir prendas sueltas que ser enganchadas.

No retirar con las manos las virutas ni restos de piezas cortadas.

Consultar el nivel óptimo de protección auditiva frente a la emisión de ruidos de la máquina tronzadora usando las medidas preventivas adecuadas (protectores auditivos).

Usar ropa de trabajo adecuada que tenga puños ajustables. No es recomendable llevar colgantes, cadenas, ropa suelta, etc. Ya que existe un grave peligro de que puedan engancharse con elementos de la máquina.

No tocar la pieza trabajada directamente con las manos ya que alcanza temperaturas que pueden producir quemaduras en la piel. Usar siempre guantes de protección.

Recomendaciones de seguridad en el uso de una tronzadora:

Antes de poner en funcionamiento la cortadora, leer las instrucciones del fabricante. Utilizar la máquina únicamente personal autorizado. Identificar físicamente la seta de emergencia o parada de emergencia. Comprobación previa del área de trabajo. Despejar la zona para poder realizar correctamente los trabajos de corte. Estabilizar la máquina en una superficie plana, despejada y con bien iluminada antes de conectarla. No operar sin colocar los protectores con los que ha sido diseñada la cortadora. No permitir el paso a otras personas dentro de la zona de trabajo. Si fuese necesario cambiar el disco, desconectar la máquina previamente de la red eléctrica. Utilizar EPIS (Guantes, gafas, botas y protección auditiva). La ropa de trabajo no debe incluir prendas sueltas que ser enganchadas. No retirar con las manos las virutas ni restos de piezas cortadas. Consultar el nivel óptimo de protección auditiva frente a la emisión de ruidos de la máquina tronzadora usando las medidas preventivas adecuadas (protectores auditivos). Usar ropa de trabajo adecuada que tenga puños ajustables. No es recomendable llevar colgantes, cadenas, ropa suelta, etc. Ya que existe un grave peligro de que puedan engancharse con elementos de la máquina. No tocar la pieza trabajada directamente con las manos ya que alcanza temperaturas que pueden producir quemaduras en la piel. Usar siempre guantes de protección.

Ropa y equipos de seguridad (EPIS) para el uso de una tronzadora:

Diferencia entre Tronzadora e Ingletadora

Una tronzadora es una cortadora eléctrica capaz de regular la altura del corte. Las cortadoras eléctricas disponen de una palanca para ajustar la altura del cabezal. Con ello, se ajusta la altura del disco y, por tanto, la altura del corte. Esta característica tiene varias utilidades. Por un lado, es útil cuando es necesario realizar marcas en las baldosas como, por ejemplo, marcas antirresbalamiento en los peldaños de las escaleras. La tronzadora también es útil a la hora de cortar piezas de gran grosor como, por ejemplo, ladrillos o bloques de obra. En estos casos, se sube el cabezal para realizar una marca por un lado del ladrillo o del bloque para luego darle la vuelta al material y acabar el corte por el lado opuesto

Una ingletadora es una máquina capaz de realizar ingletes. Los ingletes son cortes a 45º en la baldosa. Sin embargo, a menudo los ingletes se confunden con los biseles. La diferencia entre ambos es el lado por el que se realiza el corte. Mientras en un inglete el corte se realiza por la cara no vista de la baldosa, el bisel se realiza por la cara vista. Los ingletes se utilizan para unir dos baldosas en un ángulo recto como, por ejemplo, a la hora de revestir una columna o al colocar una encimera decorativa. Si bien es cierto que la esquina se puede conseguir también mediante cantoneras, la práctica del inglete en una instalación de cerámica proporciona una imagen de continuidad y de mejor acabado. De hecho, los fabricantes de cerámica de gran formato descartan el uso de cantoneras en favor del inglete.CONCLUSIONES

Como habrás podido observar, tanto la ingletadora como la tronzadora son características que pueden ser diferenciales a la hora de adquirir una nueva máquina eléctrica. Como recomendación, antes de decidirte por una máquina u otra, debes analizar primero tus necesidades para así tomar la decisión más correcta posible. Si crees que vas a necesitar realizar algún inglete, el siguiente paso a analizar es el formato de cerámica con el que trabajas. Para los formatos estándar, puedes adquirir cualquiera de nuestras cortadoras con capacidad de inglete. Si, por el contrario, trabajas con gran formato, entonces deberías optar por nuestra biseladora portátil, al no tener la limitación de tamaño de cerámica. Si necesitas realizar cortes en materiales de grandes grosores, como ladrillos o bloques de obra, entonces deberías optar por una cortadora eléctrica con efecto tronzadora. Sólo de esa forma, te garantizarás un corte correcto de estos materiales.

¿Qué es una sierra de cinta y para qué sirve?

Es una sierra de corte que se utiliza para tallar y formar material con forma de curvas. Asimismo, también se emplea para hacer recortes sobre la madera y todo tipo de cortes transversales. Hay disponibles modelos de sobremesa y de soporte en base al tipo de corte a realizar, podrás encontrarlos todos en nuestra web,haciendo click aquí.

¿Cómo funciona una sierra de cinta para metal?

Las sierras de cinta funcionan mediante una hoja de sierra de cinta continua que se mueve alrededor de dos poleas. La hoja de sierra se tensa para que se mantenga en su lugar y se ajuste para el tipo de corte deseado. Cuando la hoja de sierra se mueve a través del material, corta una porción del mismo haciendo click aquí.

También le puede interesar el siguiente artículos al blog Intec:

+ Normativa actual sobre los armarios de seguridad en España.