Si damos respuesta a la definición de neumática, podemos decir que tanto en el campo de la ciencia como en el tecnológico están vinculados al uso de aire y gases para generar presión en diversas aplicaciones.

Seguro que en varios ocasiones te has preguntado qué es la neumática. Hablamos de neumática como la tecnología que hace uso del gas (en su mayoría aire comprimido) como modo de transmisión de la energía con la finalidad de mover y hacer funcionar máquinas y mecanismos; por tanto podemos decir que la neumática se sirve solo el aire comprimido con el fin de generar movimiento propiciado por la energía del aire.

El origen de la neumática se remonta al 2500 a.c con utilización de muelles de soplado y posteriormente fue en el mundo griego hace ya más de 20 siglos cuando se construyó un camión neumático que comprimía el aire de los cilindros. Ya en el siglo XIX, en la industria, se comienza a utilizar el aire comprimido de forma continuada. Desde herramientas neumáticas, instalaciones de redes de aire, compresores, etc son un ejemplo de estas aplicaciones.

¿Qué es la neumática?

Como explicamos con anterioridad, la neumática es un término que responde al estudio y la aplicación del gas o aire como medio transportador de la energía neumática, la cual es utilizada para facilitar el movimiento mecánico en el sector industrial.En la industria la neumática industrial se muestra en instalaciones creadas por tuberías para distribuir aire comprimido en a herramientas, máquinas de la misma línea de montaje, ect. Si algo podemos destacar es que el uso de la neumática no supone un riesgo para salud además del coste gratuito de su propio uso.

¿Cómo se componen los sistemas neumáticos?

Los sistemas neumáticos hacen uso de la presión y volumen generado por un compresor de aire y lo transforman mediante el uso de cilindros y motores en movimientos rectilíneos y de giro con la finalidad última de poder automatizar todos tipo de máquina en el sector industrial. Si hablamos de los subsistemas que componen los sistemas neumáticos podemos destacar los siguientes:

1- Compresor de aire. Toma el aire ambiente y le incrementa su presión.

2- Motor del compresor. Encargado de hacer trabajar al compresor.

3- Manómetro.

4- Presostato.

5- Válvula anti-retorno.

6- Válvula de seguridad.

7- Depósito o sistema de almacenamiento neumático. Tiene por objetivo mejorar el comportamiento y eficiencia del sistema.

8- Válvula de seguridad.

9- Secador de aire comprimido.

10- Filtros de línea

11- Red de aire comprimido para transportar el aire hasta el punto necesitado.

2- Motor del compresor. Encargado de hacer trabajar al compresor.

3- Manómetro.

4- Presostato.

5- Válvula anti-retorno.

6- Válvula de seguridad.

7- Depósito o sistema de almacenamiento neumático. Tiene por objetivo mejorar el comportamiento y eficiencia del sistema.

8- Válvula de seguridad.

9- Secador de aire comprimido.

10- Filtros de línea

11- Red de aire comprimido para transportar el aire hasta el punto necesitado.

Ventajas y desventajas de los sistemas neumáticos

Si valoramos la eficiencia y eficacia de los sistemas neumáticos, podemos definir una sería de ventajas y desventajas de las estructuras neumáticas, entra las que destacamos las siguientes:A Ventajas:

· Utiliza el aire como fuente de energía, tratándose de una fuente abundante, transportable, almacenable y resistente a modificaciones de temperatura.

· Bajo coste de implementación.

· Podemos definirla como una tecnología segura, limpia y antideflagrante puesto no genera chispas, no puede provocar incendios, y no ofrece riesgo eléctrico, etc.

· Los elementos que forman un sistema neumático, son simples y de fácil comprensión, lo que permite diseñar sistemas neumáticos con gran facilidad.

· Trabajo a alta.

· Permite sistemas con movimientos rápidos, precisos y de gran complejidad. Pudiéndose controlar las fuerzas de manera sencilla.

· Aguanta bien las sobrecargas y si existen riesgos el sistema se paraliza.

B. Desventajas

· Hablamos de una tecnología que requiere de otra maquinaria y equipos para su funcionamiento.

· Sistema de funcionamiento ruidoso, ya que el aire comprimido sale expulsado al exterior una vez utilizado.

· Tecnología algo más costosa que la tecnología eléctrica.

¿Cómo se produce la energía neumática?

Como hemos comentado con anterioridad para la producción de la energía neumática se requiere de un compresor de aire que eleva la presión del aire al valor de trabajo deseado para ser transportada por los circuitos neumáticos aunque previamente quedaría depositada.Este tipo de herramienta compresora que puede ser tanto de pistón, tornillo, scroll y paletas (este último casi en desuso), funciona absorbiendo el aire a presión ambiental a través de un sistema de limpieza y filtrado del aire para devolver el aire con la presión deseada.

El proceso de producción de energía neumática puede clasificarse en tres fases diferenciadas:

1- La eliminación de partículas gruesas.

2- El secado del aire.

3- La preparación final del aire.

En el compresor, el aire alcanza una temperatura elevada, por lo que es necesario montar un depósito donde el aire reducirá la alta temperatura y justo a posteriori se montará un secador frigorífico.

Para calcular el aumento de temperatura en el calentamiento utilizamos la siguiente fórmula:

T2=T1*( 𝑃 2 𝑃 1 ) 𝑘 −1 𝑘 Siendo:

T1 = temperatura del aire de entrada al compresor en grados kelvin.

T2 = temperatura del aire a la salida del compresor en grados kelvin.

P1 = presión del aire a la entrada del compresor en bar.

P2 =presión del aire a la salida del compresor en bar. k = 1,38 a 1,4.

La refrigeración del aire en compresores pequeños se consigue con aletas de refrigeración montadas en los cilindros que se encargan de irradiar el calor y en los compresores de mayor volumen y potencia, se hace uso de un sistema de refrigeración por circulación de agua en circuito cerrado o abierto. Si llevamos a cabo la utilización de un compresor exento de aceite será necesario un separador de aceite agua (deposito acumulador situado a la salida del compresor) ya que el aire contendrá una mezcla comprimida de aire y aceite y partículas que se deberán extraer.

A continuación, el aire comprimido tiene la necesidad de ser secado para conseguir que su punto de rocío sea bastante inferior a la temperatura mínima que se va a tener a lo largo del año en el ambiente de trabajo donde están los equipos neumáticos. Este proceso de secado del aire se lleva a cabo en el filtro secador, pudiéndose llevar a cabo por diferentes procedimientos tales como el secado por frío, el de absorción, el de membrana y el de adsorción. En el método de secado por frío o de refrigeración, del aire disminuye por efecto de un agente refrigerante formándose condensado y disminuyendo así el contenido de agua del aire. En el secado por adsorción, la humedad es absorbida y se disuelve en una sustancia química.

Tras el proceso de secado llegamos al momento de preparación del aire donde llevaremos a cabo, previamente un proceso de filtrado, proceso que llevará mas sesiones de filtrado y de mayor calidad con el fin de obtener el aire con la calidad necesaria para la aplicación; por ejemplo el aire comprimido en el sector de alimentación requerirá de un mejor filtrado que el utilizado en procesos de soplado industrial.

Algunos ejemplos de circuitos neumáticos

Los circuitos neumáticos son sistemas que responden a necesidades según la aplicación y el objetivo o función que necesitamos cumplir, por tanto según las aplicaciones de la neumática desarrollaremos un sistema neumático diferente.Algunos de los sectores que necesitan de la aplicación de la misma son:

- Agricultura y explotación forestal.

- Plástico.

- Metalúrgica.

- Madera.

- Aviación.

- Industria alimentaria.

- Producción de energía.

- Química y petrolífera.

- Plástico.

- Sector salud.

A continuación presentamos algunos ejemplos de circuitos neumáticos:

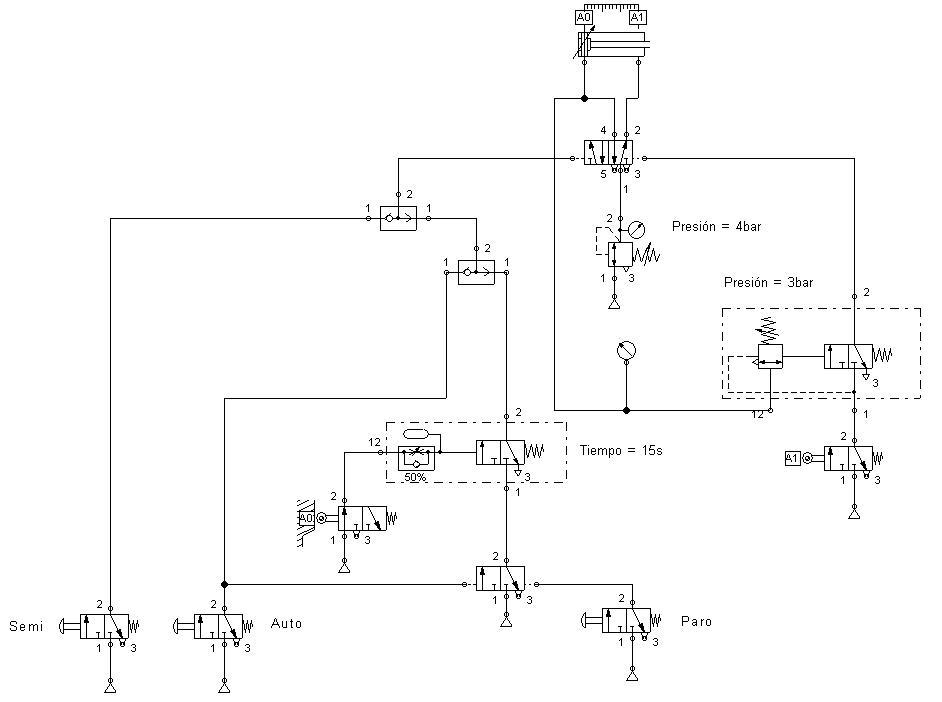

Ejemplo 1 – Circuito neumático con un cilindro de doble efecto.

Montaje de un circuito neumático, con un cilindro de doble efecto, que funcione en modo semiautomático o automático. Hablamos de un circuito que funciona con una presión de 4 bar.

El retroceso del cilindro se produce cuando alcance la posición final delantera y en la cámara del émbolo se tenga una presión de 3 bar.

Funcionando en automático, cada vez que cilindro pisa el final de carrera posterior, no volverá a salir hasta pasados 15 segundos.

Válvulas para el accionamiento de pulsadores: 3/2 N.C, Pulsador manual, monoestable.

Los finales de carrera utilizados, serán válvulas 3/2 N.C, pilotadas por rodillos, monoestables.

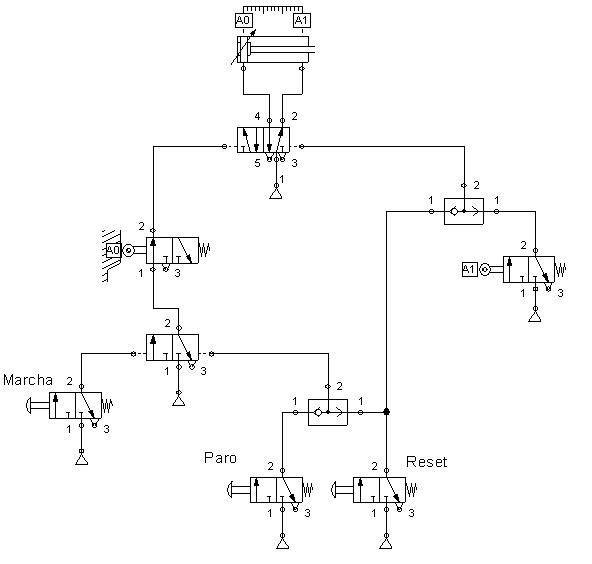

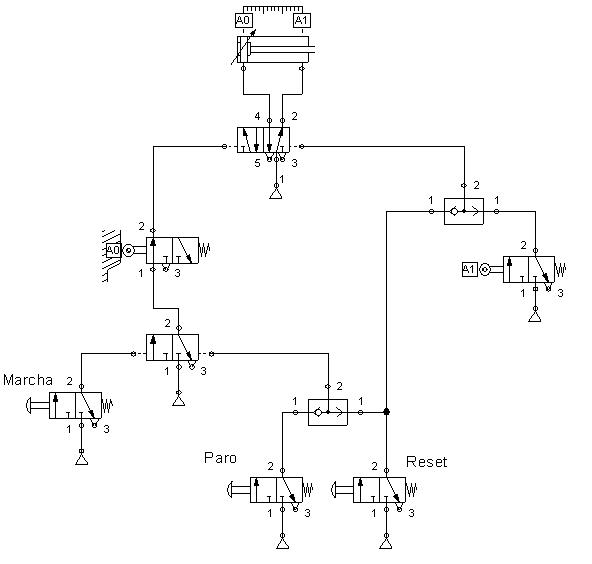

Ejemplo 2 - Circuito automático de un cilindro de doble efecto.

Al pulsar el botón para arrancar el cilindro comienza a realizar ciclos hasta que es accionado el pulsador de Paro, momento en el que realiza el ciclo y se para en el estado inicial. Con la pulsación al botón reset, se interrumpe el ciclo y el cilindro retorna a su posición inicial.

Válvulas para el accionamiento de pulsadores: 3/2 N.C. Pulsador manual, monoestable. Los finales de carrera utilizados, serán válvulas 3/2 N.C, pilotadas por rodillos, monoestables.

Al pulsar el botón para arrancar el cilindro comienza a realizar ciclos hasta que es accionado el pulsador de Paro, momento en el que realiza el ciclo y se para en el estado inicial. Con la pulsación al botón reset, se interrumpe el ciclo y el cilindro retorna a su posición inicial.

Válvulas para el accionamiento de pulsadores: 3/2 N.C. Pulsador manual, monoestable. Los finales de carrera utilizados, serán válvulas 3/2 N.C, pilotadas por rodillos, monoestables.

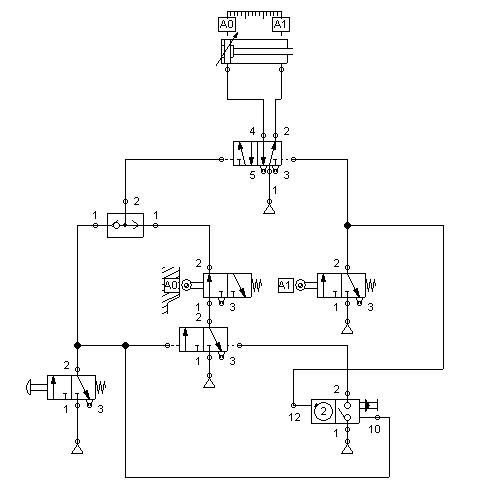

Ejemplo 3 - Circuito neumático de un cilindro de doble efecto, cuyo funcionamiento consista en la realización de la secuencia A+A-A+A-, cuando se pulse el botón de puesta en marcha.

Válvula para el accionamiento de pulsador: 3/2 N.C. Pulsador manual, monoestable. Los finales de carrera utilizados, serán válvulas 3/2 N.C, pilotadas por rodillos, monoestables. Si necesita saber más sobre neumática no dude en escribirnos, en la tienda online de Suministros Intec somos especialistas en neumática.

Válvula para el accionamiento de pulsador: 3/2 N.C. Pulsador manual, monoestable. Los finales de carrera utilizados, serán válvulas 3/2 N.C, pilotadas por rodillos, monoestables. Si necesita saber más sobre neumática no dude en escribirnos, en la tienda online de Suministros Intec somos especialistas en neumática.

Resumen

Nombre del artículo

Neumática: Definición y Origen

Descripción

En este artículo encontrarás toda la información sobre la neumática desde su definición y el origen, hasta la composición de los diferentes sistemas neumáticos del mercado actual. Además contaremos todas las ventajas y desventajas de estos sistemas, contrastando información extensa, imágenes y contenido visual.

Autor

Jorge Pardo García

Publica

Suministros Intec

Logotipo