La importancia de la higiene industrial y sus ámbitos de aplicación.

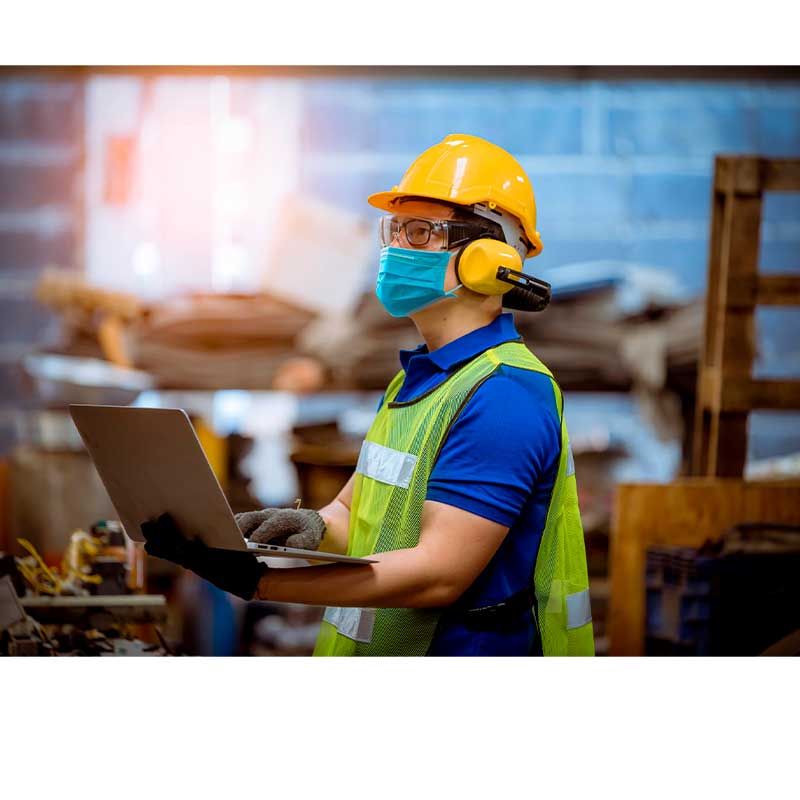

La higiene industrial se dedica a prevenir enfermedades laborales mediante el estudio y control del entorno de trabajo. Esta disciplina se enfoca en evaluar y modificar las condiciones laborales, así como los factores físicos (como radiaciones y ruido), químicos (gases y polvo) y biológicos (virus, hongos, bacterias, etc.) para prevenir posibles riesgos para la salud de los trabajadores expuestos.

Sus metas principales incluyen salvaguardar y mejorar la salud de los empleados, proteger el medio ambiente y contribuir al desarrollo sostenible. Además, una higiene industrial efectiva también aumenta la eficiencia laboral. Por tanto, es fundamental tenerla siempre en cuenta, ya que beneficia tanto a los empleadores como a los empleados.

Historia de la Higiene Industrial

Aunque la importancia de la higiene industrial no fue plenamente reconocida hasta el siglo XX, cuando la Revolución Industrial resaltó su necesidad debido a las altas tasas de accidentes y enfermedades laborales, es interesante notar que Platón ya estaba consciente de las enfermedades profesionales en el siglo V a.C. y las incluyó en sus escritos. En la época actual, la higiene industrial es relevante en todos los entornos laborales y no se limita solo a aquellos considerados intrínsecamente más peligrosos, como los mineros, por los que mostraba preocupación el filósofo griego.

Disciplinas de la higiene industrial

Esta disciplina preventiva se divide en cuatro ramas con competencias específicas en cada una de ellas:

Higiene Teórica: Esta rama de la higiene industrial se enfoca en estudiar los contaminantes y su relación con los seres humanos mediante estudios epidemiológicos e investigaciones clínicas para comprender sus efectos en las personas.

Higiene Analítica: Se dedica a la investigación y análisis cualitativo y cuantitativo de los contaminantes presentes en el entorno laboral, evaluando su presencia y nivel de peligrosidad.Higiene de Campo: Su tarea consiste en estudiar las condiciones de trabajo, identificando y evaluando los riesgos encontrados durante la evaluación de riesgos laborales, en situaciones reales y específicas.

Higiene Operativa: Esta rama se enfoca en estudiar las acciones correctoras y preventivas aplicadas para reducir los riesgos en diferentes puestos de trabajo, implementando medidas para mitigar los peligros.

En las fases clave de la higiene industrial, se identifican las condiciones laborales perjudiciales, se miden los niveles de contaminantes y se controlan estas condiciones, aplicando medidas correctoras para eliminar los factores de riesgo.La prevención, fundamental para la salud laboral, implica medidas como el diseño adecuado de los lugares de trabajo, iluminación y aislamiento acústico/ térmico, distribución adecuada de elementos y equipos, automatización de tareas, control de carga física y proporcionar equipos de protección individual. Es esencial que los trabajadores conozcan sus responsabilidades y las medidas de seguridad asociadas para garantizar el funcionamiento adecuadas de las medidas preventivas.

Higiene y seguridad en la industria alimentaria

En cuestión de seguridad e higiene industrial, las industrias agroalimentarias han de cumplir con el Reglamento 852/2004. Este reglamento dice que las empresas agroalimentarias solo deben comercializar alimentos seguros y para asegurarse de que es así, deben disponer de sistemas de autocontrol basados en los principios de análisis de peligros y puntos críticos de control. El análisis de los peligros y puntos críticos de control requiere un plan de limpieza y desinfección que se caracteriza por lo siguiente:

• La limpieza y desinfección no solo es para las superficies en contacto con alimentos, también es para las que no lo están. Por tanto hay que limpiar y desinfectar puertas, ventanas, suelos, paredes y techos.

•También es necesaria la limpieza y desinfección para los propios utensilios de limpieza.

•Los responsables de limpieza tienen que saber qué áreas y superficies se tienen que limpiar, qué material de limpieza hay que utilizar y especificar las zonas de acceso difícil.

• Los productos de limpieza tienen que estar aprobados por las autoridades sanitarias. • Los detergentes y desinfectantes tendrán notas explicativas sobre la concentración y temperatura a la que se deben usar.

No hay que limpiar todas las zonas de la industria alimentaria con la misma periodicidad. La frecuencia depende también del tipo de alimento, del volumen de producción, del nivel de protección física de los alimentos o de los horarios en que se concentra más producción. Como puedes ver, estos protocolos de higiene y seguridad industrial tienen como objetivo asegurar que los productos estén exentos de peligro para el consumidor. Tras ver con detalle las actuaciones en cuanto a higiene y seguridad en la industria alimentaria, te mostramos las peculiaridades en otros tipos de empresas donde los contaminantes son distintos. : Esta rama de la higiene industrial se enfoca en estudiar los contaminantes y su relación con los seres humanos mediante estudios epidemiológicos e investigaciones clínicas para comprender sus efectos en las personas.

Higiene y seguridad en la industria alimentaria

En cuestión de seguridad e higiene industrial, las industrias agroalimentarias han de cumplir con el Reglamento 852/2004. Este reglamento dice que las empresas agroalimentarias solo deben comercializar alimentos seguros y para asegurarse de que es así, deben disponer de sistemas de autocontrol basados en los principios de análisis de peligros y puntos críticos de control. El análisis de los peligros y puntos críticos de control requiere un plan de limpieza y desinfección que se caracteriza por lo siguiente:

• La limpieza y desinfección no solo es para las superficies en contacto con alimentos, también es para las que no lo están. Por tanto hay que limpiar y desinfectar puertas, ventanas, suelos, paredes y techos.

•También es necesaria la limpieza y desinfección para los propios utensilios de limpieza.

•Los responsables de limpieza tienen que saber qué áreas y superficies se tienen que limpiar, qué material de limpieza hay que utilizar y especificar las zonas de acceso difícil.

•Los productos de limpieza tienen que estar aprobados por las autoridades sanitarias. • Los detergentes y desinfectantes tendrán notas explicativas sobre la concentración y temperatura a la que se deben usar.

No hay que limpiar todas las zonas de la industria alimentaria con la misma periodicidad. La frecuencia depende también del tipo de alimento, del volumen de producción, del nivel de protección física de los alimentos o de los horarios en que se concentra más producción. Como puedes ver, estos protocolos de higiene y seguridad industrial tienen como objetivo asegurar que los productos estén exentos de peligro para el consumidor. Tras ver con detalle las actuaciones en cuanto a higiene y seguridad en la industria alimentaria, te mostramos las peculiaridades en otros tipos de empresas donde los contaminantes son distintos. : Esta rama de la higiene industrial se enfoca en estudiar los contaminantes y su relación con los seres humanos mediante estudios epidemiológicos e investigaciones clínicas para comprender sus efectos en las personas.

Otros ejemplos de higiene industrial

Te mostramos más casos de actuaciones en higiene industrial para industrias que emiten nivel alto de ruido y vibraciones mecánicas.

1. Protección de los trabajadores frente al ruido El Real Decreto 286/2006 regula este asunto y dice que todas las empresas que tengan niveles altos de presión sonora tienen que evaluar este riesgo. Para ello hay que realizar un mapa de ruido de la empresa y asignar a cada puesto de trabajo un tiempo de exposición máximo. Después de esta etapa habrá que ver cómo proteger a los trabajadores. En el siguiente vídeo te mostramos las precauciones que se pueden tomar para evitar una exposición excesiva a niveles de ruido elevados.

2. Protección frente a vibraciones mecánicas

Este riesgo está regulado en el Real Decrero 1311/2005. Dice que en los trabajos que impliquen transmisión de vibraciones mecánicas de cuerpo completo o de tipo mano brazo deben medirse las vibraciones transmitidas. Ejemplos de trabajos que llevan implícitas vibraciones mecánicas son:

• Manejo de carretillas elevadoras.

• Conducción de camiones.

• Manejo de taladros.

• Herramientas de percusión.

Algunas formas de paliar los efectos de las vibraciones mecánicas son los equipos de trabajo adecuados, así como la limitación de la duración e intensidad de la exposición.

También le puede interesar el siguiente artículos al blog Intec:

+ Normativa actual sobre los armarios de seguridad en España.