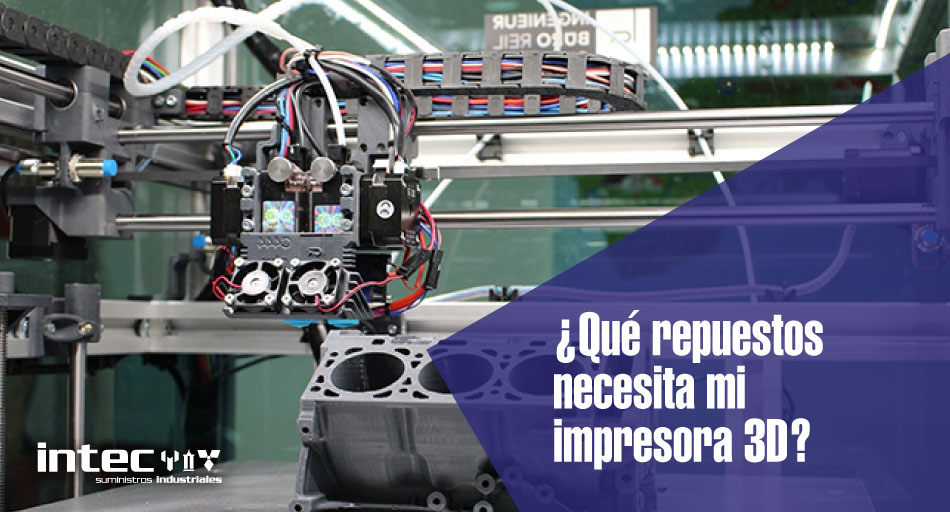

¿Qué repuestos necesita mi impresora 3D?

Puede requerir varios repuestos para obtener un buen funcionamiento, Nuestro trabajo es resolver tus

Usos de una impresora 3D en las diferentes industrias

En el ámbito industrial, se utilizan estas máquinas para producir infinidad de piezas en

¿Qué es la higiene industrial y para qué sirve?

La importancia de la higiene industrial y sus ámbitos de aplicación. La higiene industrial

¿Qué se considera trabajo en altura?

¿Qué se considera trabajo en altura? Se entiende por “trabajos en altura” aquellos que

¿Qué es una tronzadora?

Características y Funcionamiento Estos dispositivos, comúnmente denominados mesas de corte, son herramientas de gran

Consumibles para una instalación de aire comprimido

Todo tipo de consumibles para instalación de aire comprimido Los consumibles son una parte

Problemas más comunes en un compresor y cómo solucionarlos

Cómo solucionar los problemas de un compresor de aire Los compresores de aire son

Reparación instalación de aire comprimido

Cómo realizar una reparación de aire comprimido paso a paso La reparación de una

¿Cómo funciona un compresor?

Un compresor de aire es una máquina que se utiliza para comprimir y almacenar

Tipos de piezas en una instalación de aire comprimido

¿Qué tipos de piezas uso en una instalación de aire comprimido? El aire comprimido

Tipos de compresores Boge

La marca Boge Kompressoren: calidad y fiabilidad en compresores de aire comprimido Boge Kompressoren

Tipos de filtros para tu instalación de aire

Filtros para instalación de aire industrial Las instalaciones de aire comprimido son ampliamente utilizadas

Guía sobre armarios de seguridad: Protege su espacio de trabajo

Equipamiento de seguridad para el almacenamiento adecuado de sus productos químicos, inflamables y peligrosos

Normativa actual sobre los armarios de seguridad en España

Según la normativa legal, es obligatorio que los armarios para productos o líquidos inflamables

Guía de compra de tacos para pladur

Si no tienes mucha idea de cómo colgar peso en paredes o techos de

Guía detallada sobre la soldadura en frío

Día a día disponemos de la necesidad de la unión de piezas de la

¿Cómo aumentar la vida de una herramienta de batería?

Alargar la vida de las herramientas a batería es posible gracias a un buen

¿Por qué debemos secar el aire comprimido?

Cuando llevamos a cabo a una instalación de aire comprimido necesitamos de varios componentes

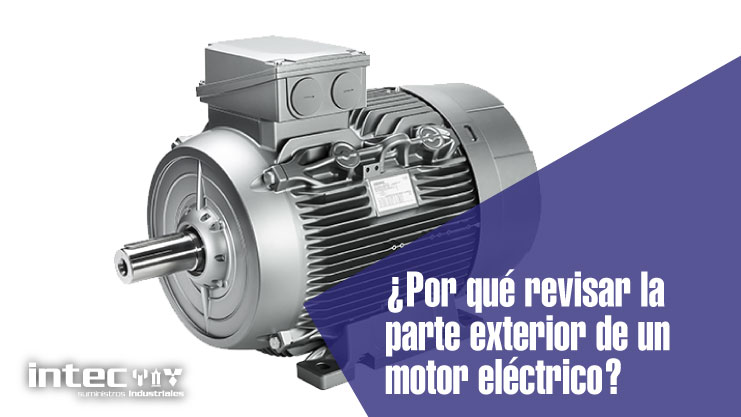

¿Por qué revisar la parte exterior de un motor eléctrico?

La gran importancia que conlleva revisar correctamente un motor eléctrico. Es de vital importancia

Ropa de trabajo esencial para el frío

La ropa de trabajo; ¿Cómo debes prepararte para las bajas temperaturas? ¿Qué prendas elegir?. Con la

Abrasivos: definición y origen

¿Qué es un material abrasivo? Los abrasivos son herramientas de trabajo que se utilizan

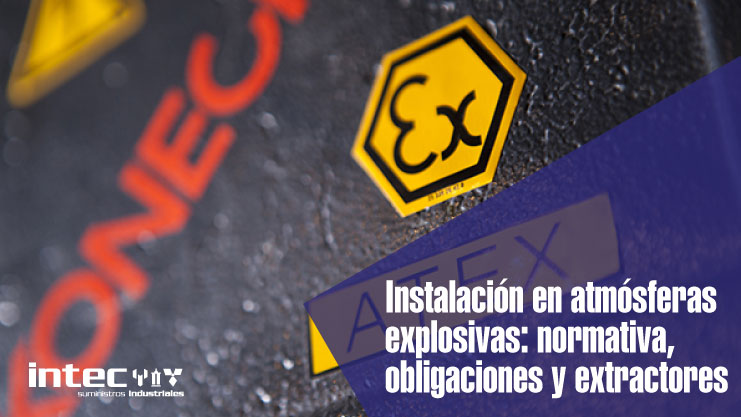

Instalaciones en atmósferas explosivas: normativa, obligaciones y extractores ATEX

Las normativas y obligaciones que han de tener en cuenta las empresas. La normativa ATEX

Diferencias entre los enfriadores evaporativos y el aire acondicionado

LAS DIFERENCIAS ENTRE UN ENFRIADOR EVAPORATIVO Y AIRE ACONDICIONADO A la hora en enfriar

¿Para qué sirve un compresor?

Los compresores de aire pueden tener tanto uso doméstico como industrial. En el caso

Soluciones de desinfección frente al Covid-19 con Karcher

A raíz de la pandemia global provocada por el COVID-19 las desinfección de lugares

Tipos de Purgas – Pros, contras y precios

Cuando nos enfrentemos al reto de realizar una instalación de aire comprimido, tanto instaladores

Aire Comprimido en la Industria Alimentaria

El aire comprimido como aliado de la industria alimentaria. El aire comprimido se emplea

¿Qué es una remachadora?

Una remachadora es una herramienta compuesta por un conjunto de cuñas, muelles, tornillos, resortes,

¿Para qué sirve el calzado de seguridad?

El calzado de seguridad es un tipo de calzado especial que se suele utilizar

Neumática: definición y origen

Si damos respuesta a la definición de neumática, podemos decir que tanto en el

¡Ven con nosotros al mayor evento de CrossFit de España!

Como se involucra la empresa con el mayor evento de CrossFit de España. Estamos

¿Qué es un climatizador evaporativo? Ventajas e inconvenientes

Ahora que llegan las altas temperaturas asaltan dudas sobre lo que es un climatizador

¿Para qué sirven los guantes de seguridad?

Las manos están expuestas a gran variedad de riesgos tales como cortes, agentes químicos,

¿Qué tipo secador de aire comprimido necesito para mi instalación?

Seguro que le surgen ciertas dificultades a la hora de saber el tipo de

Aire Comprimido y Compresores en la Industria del Calzado

¿De que manera se presenta el aire comprimido en la industria? La industria del

¿De qué está hecho y para qué sirve el casco de seguridad?

¿Cuál es el uso del casco de seguridad? Los cascos de seguridad se usan

Enfriadores evaporativos como alternativa al aire acondicionado

Enfriadores evaporativos como alternativa la aire acondicionado Enfriadores Evaporativos Portátiles, todo lo que tienes

Tipos de mascarilla de protección facial y usos

En el mercado actual y agudizado por la pandemia que nos acompaña existe una

¿Cómo enfriar una nave industrial?

¿CÓMO ENFRIAR UNA NAVE INDUSTRIAL, O CUALQUIER OTRO ESPACIO? Para poder enfriar un espacio

J´Hayber Works, el calzado de seguridad más bonito según nuestros clientes

J´Hayber works, ¿Las zapatillas de seguridad más bonitas del mercado? La reconocida marca de

¿Cómo comprar el zapato de seguridad adecuado? ¡Aquí te lo explicamos!

Te presentamos algunos consejos para escoger el calzado más adecuado. Si por temas laborales,

Cómo elegir un cañón de calor

Guía para seleccionar un cañón de calor Regresa la época más fría del año,

Aplicaciones de la neumática en la industria

¿Qué significado tiene la neumática industrial? La neumática industrial se centra en estudiar el desarrollo del

El aire comprimido: uso y utilidades

¿Qué es el aire comprimido? El aire comprimido, como su propio nombre indica, es

¿Cómo calentar una nave industrial o cualquier otro espacio de trabajo?

Parece que el frío asoma tímidamente y muchos de vosotros ya estáis buscando modo

Ventilación Industrial – Normativa y recomendaciones

Todo sobre la ventilación industrial; normativa, recomendaciones, diseño del sistema. El término ventilación, incluyendo

Los suministros industriales y su adecuación a las necesidades en la industria

¿QUÉ SON LOS SUMINISTROS INDUSTRIALES? Los suministros industriales constituyen una de las necesidades industriales